습식 와이어 드로잉 머신 : 고정밀 금속 와이어 제조의 중추

금속 가공 및 산업 제조의 세계에서는 건설 및 자동차 엔지니어링에서 전자 및 항공 우주에 이르기까지 수많은 응용 분야에 고강도의 차원 정확한 와이어의 생산이 필수적입니다. 이 정밀 와이어 생산의 핵심에는 젖은 와이어 드로잉 머신이 중요한 기계가 있습니다.

효율성, 일관성 및 우수한 표면 품질을 위해 설계된 습식 와이어 드로잉 머신은 현대식 와이어 제조의 표준이되었습니다. 제어 된 기계적 감소와 연속 냉각 및 윤활 시스템을 결합함으로써,이 고급 장비는 탁월한 금속 막대를 탁월한 둥근 성, 부드러움 및 기계적 특성으로 미세한 고장질 와이어로 변환 할 수있게합니다.

전기 케이블 용 구리 와이어, 의료 기기 용 스테인리스 스틸 와이어 또는 산업용 스프링 용 합금 와이어를 생산하든 습식 와이어 드로잉 머신은 오늘날의 까다로운 품질 표준을 충족하는 데 필요한 정밀성과 신뢰성을 제공합니다. 이 포괄적 인 Seo-Opmentized 기사에서는 습식 와이어 드로잉 머신의 작동 방식, 주요 장점, 일반적인 응용 프로그램 및 글로벌 와이어 및 케이블 산업에서 필수적인 이유를 탐색 할 것입니다.

습식 와이어 드로잉 머신이란 무엇입니까?

에이 젖은 와이어 드로잉 머신 수성 윤활제를 사용하여 와이어 및 툴링을 냉각시키고 보호하는 동시에 일련의 다이를 통해 금속 와이어 직경을 줄이기 위해 설계된 산업 시스템입니다. 활성 냉각이없는 건식 드로잉 프로세스와 달리, "습식"방법은 드로잉 프로세스 동안 윤활제의 연속 흐름에 와이어를 몰입시킵니다.

이 윤활제, 일반적으로 전문 오일 오일 에멀젼은 여러 중요한 기능을 제공합니다. 와이어와 드로잉 다이 사이의 마찰을 줄이고, 플라스틱 변형으로 생성 된 열을 소산하고, 표면 결함을 방지하며, 다이 수명을 연장시킵니다. 그 결과는 부드럽고 깨끗하며 더 치수적으로 안정적인 와이어가됩니다.

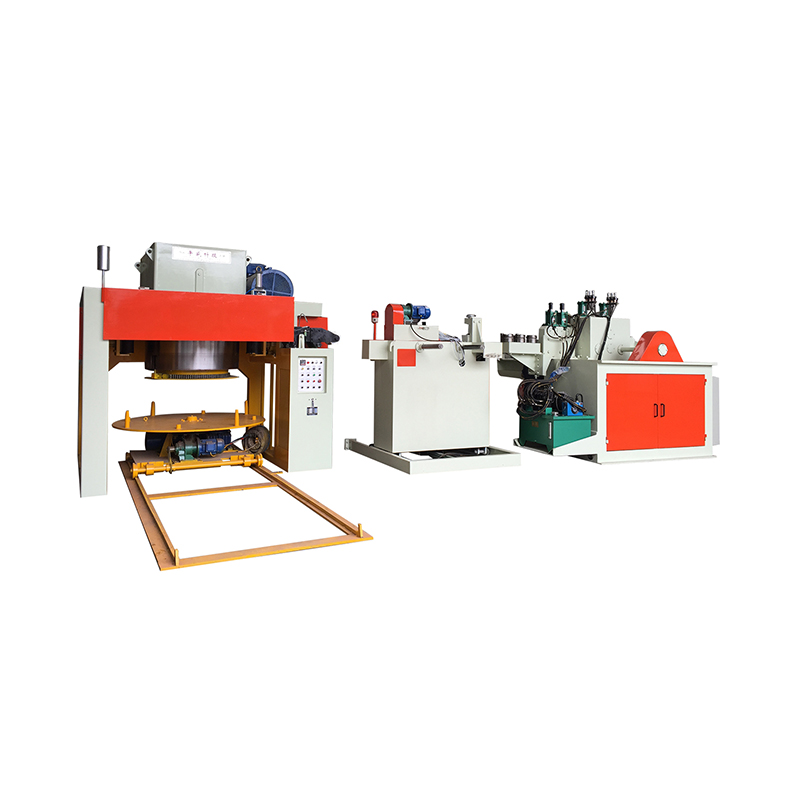

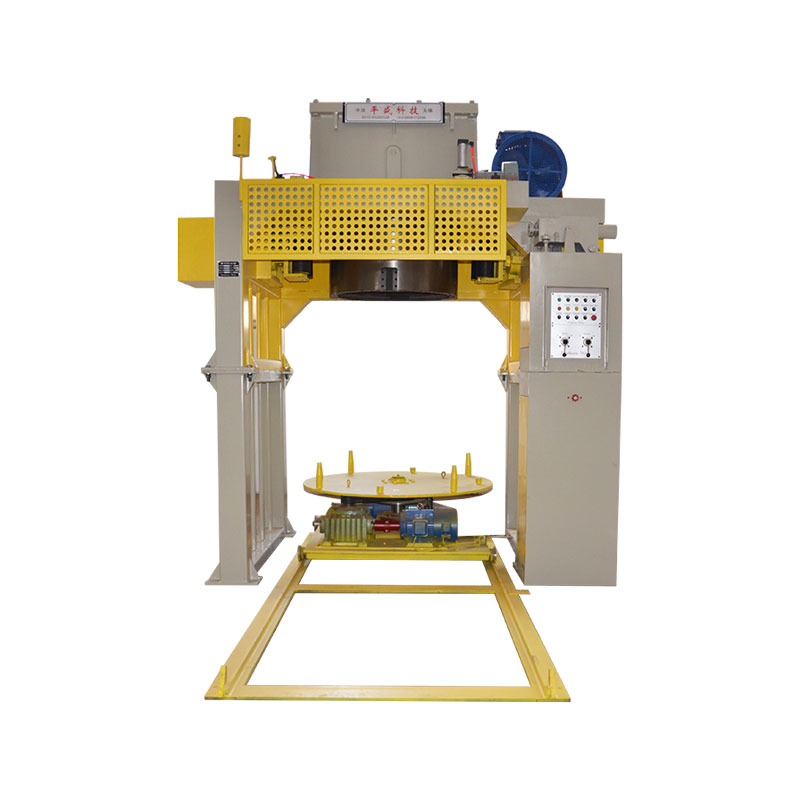

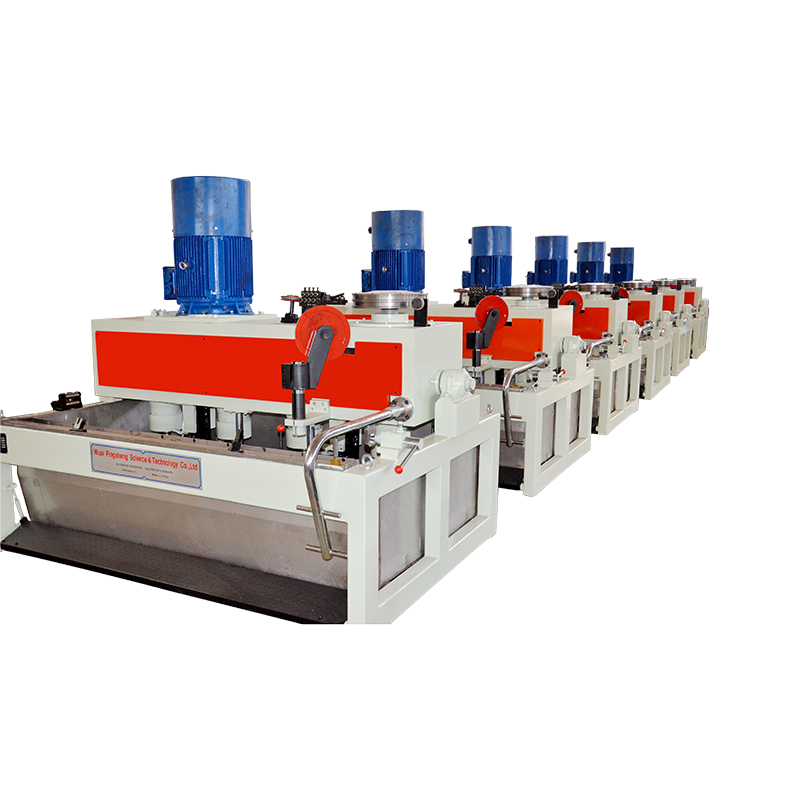

습식 와이어 드로잉 머신은 단일 블록, 멀티 드럼 및 연속 지불/테이크 업 시스템을 포함한 다양한 구성으로 제공되며, 몇 밀리미터에서 0.05mm 미만으로 와이어 직경을 처리 할 수 있습니다.

습식 와이어 드로잉 머신은 어떻게 작동합니까?

와이어 드로잉 프로세스는 콜드 작동의 원리를 기반으로하며, 여기서 금속은 실온에서 플라스틱으로 변형되어 원하는 치수 및 기계적 특성을 달성합니다. 일반적인 습식 와이어 드로잉 머신의 작동 방식은 다음과 같습니다.

박동되지 않은 : 프로세스는 대량의 막대 코일 또는 사전 드로 드로한 와이어가 지불 릴에서 기계에 공급되는 것으로 시작됩니다.

산 세정 또는 샷 블라스팅 (선택 사항) : 드로잉하기 전에 와이어는 표면 처리를 거쳐서 다이를 손상시킬 수있는 스케일, 녹 또는 산화물을 제거 할 수 있습니다.

윤활 탱크 : 와이어는 윤활제 욕조로 들어가면서 드로잉 에멀젼으로 철저히 코팅됩니다.

드로잉 다이 : 와이어는 일련의 정밀 텅스텐 카바이드 또는 다이아몬드가 죽는 일련의 정밀 텅스텐 카바이드 또는 다이아몬드가 마지막보다 약간 작은 직경을 감소시킵니다.

Capstans and Drums : 모터 구동 Capstans는 풀링 력을 제공하는 반면 중간 드럼은 스테이지 사이의 와이어를 안내하고 장력합니다.

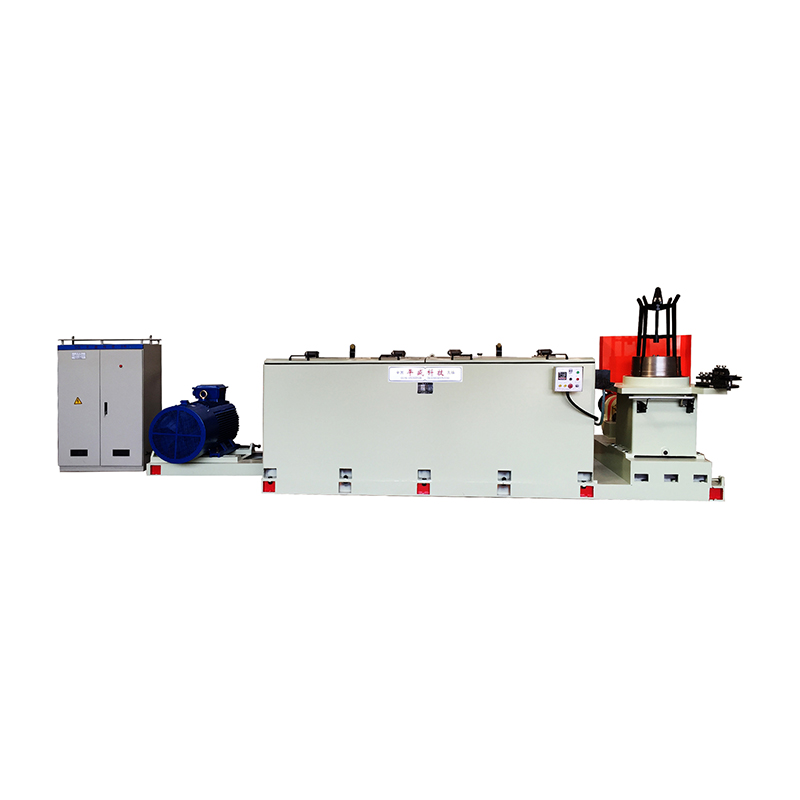

냉각 및 여과 : 윤활제는 지속적으로 냉각되고 여과되어 최적의 점도와 청결을 유지합니다.

되감기 : 완성 된 와이어는 제어 된 장력으로 테이크 업 스풀에 상처를 입히고 추가 처리 또는 포장 준비가되어 있습니다.

최신 습식 와이어 드로잉 머신에는 프로세스 전반에 걸쳐 일관된 속도, 정렬 및 품질을 보장하는 CNC 컨트롤, 장력 센서 및 자동 모니터링 시스템이 장착되어 있습니다.

습식 와이어 드로잉 기술의 주요 장점

우수한 표면 마감

일정한 윤활은 갤럽, 스코어링 및 표면 크래킹을 방지하여 밝고 매끄러운 와이어 표면을 초래합니다. 전기 배선 및 의료 기기와 같은 응용 분야에서는 필수적입니다.

효과적인 열 소산

드로잉 중 마찰은 상당한 열을 발생시킵니다. 습식 시스템은 와이어를 식히고 실시간으로 죽어 과열, 연화 또는 조기 마모를 방지합니다.

연장 된 다이 수명

윤활은 드로잉 다이의 마모가 줄어들고, 이는 비싸고 대체하는 데 시간이 많이 걸립니다. 유지 보수 비용을 낮추고 가동 시간을 증가시킵니다.

높은 드로잉 속도

적절한 냉각을 사용하면 습식 기계는 와이어 품질을 손상시키지 않고 드라이 시스템보다 고속으로 작동 할 수 있습니다.

일관된 치수 정확도

정확한 다이 정렬 및 안정적인 장력 제어는 균일 한 와이어 직경 및 원형성을 보장하여 타이트한 공차 요구 사항 (± 0.01mm 이상)을 충족시킵니다.

기계적 특성 향상

차가운 도면은 작업 경화를 통해 인장 강도와 경도를 증가시키면서 적절하게 제어 할 때 연성을 유지합니다.

미세 및 초고기 와이어에 적합합니다

습식 공정은 특히 표면 무결성이 중요한 전자 장치, 센서 및 마이크로 컴포넌트에 사용되는 얇은 와이어를 생산하는 데 효과적입니다.

확장 성 및 자동화

최신 습식 드로잉 라인은 완전 자동화 된 생산 시스템에 통합되어 최소한의 수동 개입으로 대량 제조를 지원합니다.

일반적으로 처리되는 재료

습식 와이어 드로잉 머신은 다재다능하며 다음을 포함하여 광범위한 금속 및 합금을 처리 할 수 있습니다.

구리 및 구리 합금 : 전기 도체, 자석 와이어 및 통신 케이블의 경우.

스테인레스 스틸 : 수술기구, 스프링 및 부식성 패스너에 사용됩니다.

탄소 및 저금리 강철 : 타이어 비드 와이어, 스프링 와이어 및 고강도 케이블 용.

알루미늄 : 항공 우주 및 전력 전송을위한 경량 와이어.

귀금속 (금,은, 백금) : 전자 및 보석을위한 미세한 전선 형태.

en

en