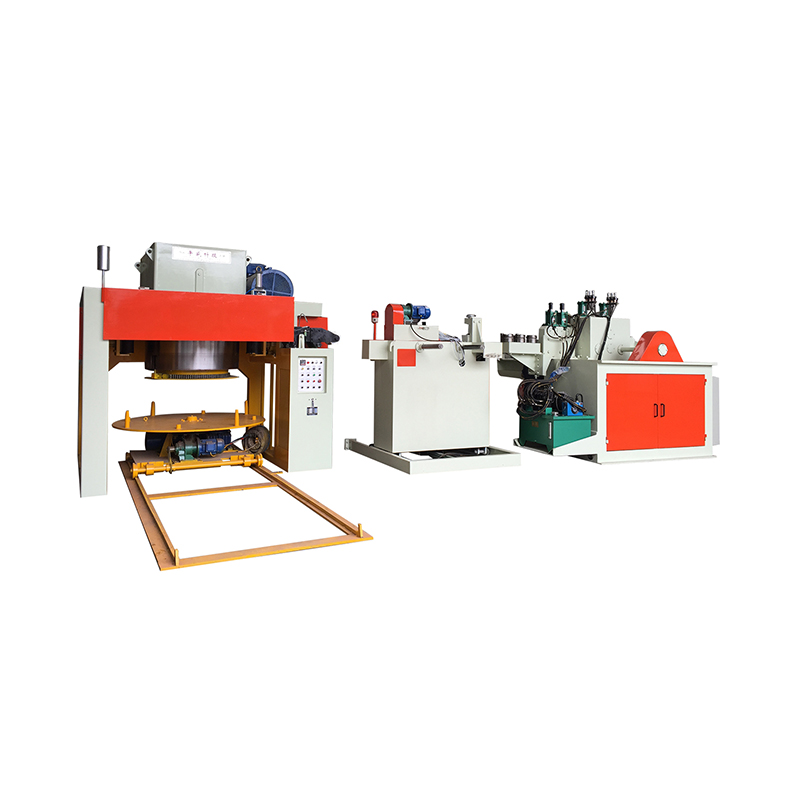

습식 신선 기계란 무엇이며 와이어 생산 품질을 어떻게 향상합니까?

에이 습식 와이어 드로잉 머신 액상윤활제나 냉각수를 사용하는 드로잉 공정을 통해 금속선의 직경을 줄이는 데 사용되는 특수 산업장비입니다. 건식 와이어 드로잉과 달리 습식 공정은 더 나은 표면 마감, 마찰 감소 및 향상된 와이어 품질을 보장합니다. 이러한 유형의 기계는 일반적으로 전기, 건설 및 산업용 응용 분야의 구리, 알루미늄 및 강철 와이어 생산에 사용됩니다.

핵심 구성 요소 및 작동 원리

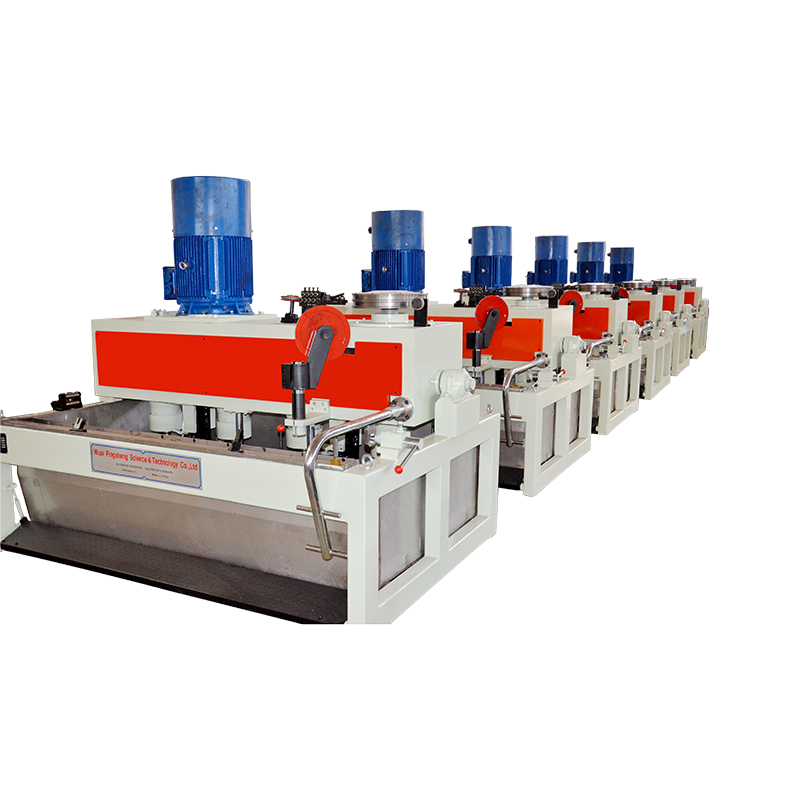

습식 와이어 드로잉 기계는 장력, 윤활 및 와이어 속도를 제어하도록 설계된 여러 주요 구성 요소로 구성됩니다. 기계에는 일반적으로 페이오프 릴, 드로잉 다이, 캡스턴, 윤활 시스템 및 테이크업 릴이 포함됩니다. 핵심 작동 원리는 마찰과 열을 줄이기 위해 윤활유를 바르면서 일련의 다이를 통해 와이어를 당기는 것에 기반합니다.

보상 및 와이어 피딩

와이어는 페이오프 릴에서 시작하여 제어된 속도로 풀립니다. 와이어 이탈을 방지하고 파손 위험을 줄이려면 올바른 정렬이 중요합니다. 공급 시스템에는 일관된 드로잉 조건을 보장하기 위해 가이드 롤러와 장력 센서가 포함되는 경우가 많습니다.

드로잉 다이 및 윤활

드로잉 다이는 기계의 핵심입니다. 와이어는 직경이 더 작은 다이를 통해 당겨지므로 와이어 크기는 줄어들고 길이는 늘어납니다. 습식 드로잉에서는 마찰을 줄이고 다이 마모를 방지하며 표면 마감을 개선하기 위해 드로잉 공정 전과 도중에 윤활제(보통 유성 또는 수성)를 적용합니다.

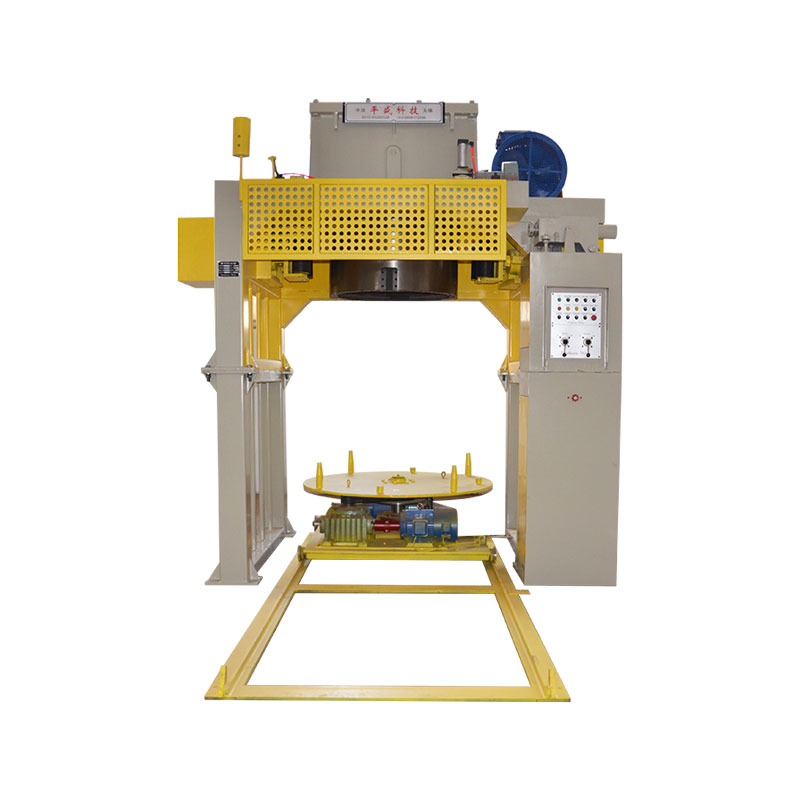

캡스턴 및 장력 제어

캡스턴은 다이를 통해 와이어를 당기는 데 필요한 당기는 힘을 제공합니다. 장력과 속도 제어를 유지하여 균일한 직경 감소를 보장합니다. 현대 기계는 높은 정밀도와 반복성을 달성하기 위해 서보 모터와 장력 컨트롤러를 사용합니다.

테이크업 및 코일링

에이fter drawing, the wire passes through a take-up reel or coiling system. The wire is wound under controlled tension to prevent deformation and maintain consistent quality. Some machines include automatic coilers that produce coils or spools ready for further processing.

에이dvantages of Wet Wire Drawing

습식 신선은 특히 고속 및 고정밀 생산에서 건식 신선에 비해 여러 가지 이점을 제공합니다. 이러한 장점으로 인해 많은 와이어 제조업체가 선호하는 선택이 되었습니다.

- 마찰 감소 및 다이 마모 감소, 다이 수명 연장

- 표면 마감 개선 및 긁힘 감소

- 더 나은 열 방출로 더 빠른 드로잉 속도 가능

- 보다 안정적인 와이어 장력 및 파손률 감소

- 스테인레스 스틸과 같은 단단한 재료를 그리는 데 적합합니다.

일반적인 응용

습식 와이어 드로잉 기계는 고품질 와이어가 요구되는 다양한 산업에서 널리 사용됩니다. 다음 애플리케이션은 사용 사례가 얼마나 다양한지 보여줍니다.

전선 및 케이블 생산

전기 케이블에 사용되는 구리 및 알루미늄 와이어에는 매끄러운 표면과 정확한 직경이 필요합니다. 습식 신선법은 일관된 품질을 달성하고 결함을 줄여 송전 및 통신 케이블용 도체 생산에 이상적입니다.

에이utomotive Wiring

에이utomotive wires need high mechanical strength and excellent surface quality. Wet wire drawing ensures reliable performance under vibration and temperature variations, which is critical for vehicle safety and durability.

스프링 와이어 및 스테인레스 스틸 와이어

습식 신선법은 스테인리스강 및 스프링 와이어 생산에 일반적으로 사용됩니다. 이 공정을 통해 표면 마감이 향상되고 가공 경화가 감소하여 인장 강도와 유연성이 높은 와이어가 생성됩니다.

올바른 습식 와이어 드로잉 머신을 선택하는 방법

올바른 기계를 선택하는 것은 생산 요구 사항, 와이어 재료 및 원하는 출력 품질에 따라 달라집니다. 제조업체는 구매하기 전에 몇 가지 주요 요소를 고려해야 합니다.

- 재질 유형(구리, 알루미늄, 강철, 스테인리스강)

- 선경 범위 및 축소율

- 드로잉 속도 및 생산 능력

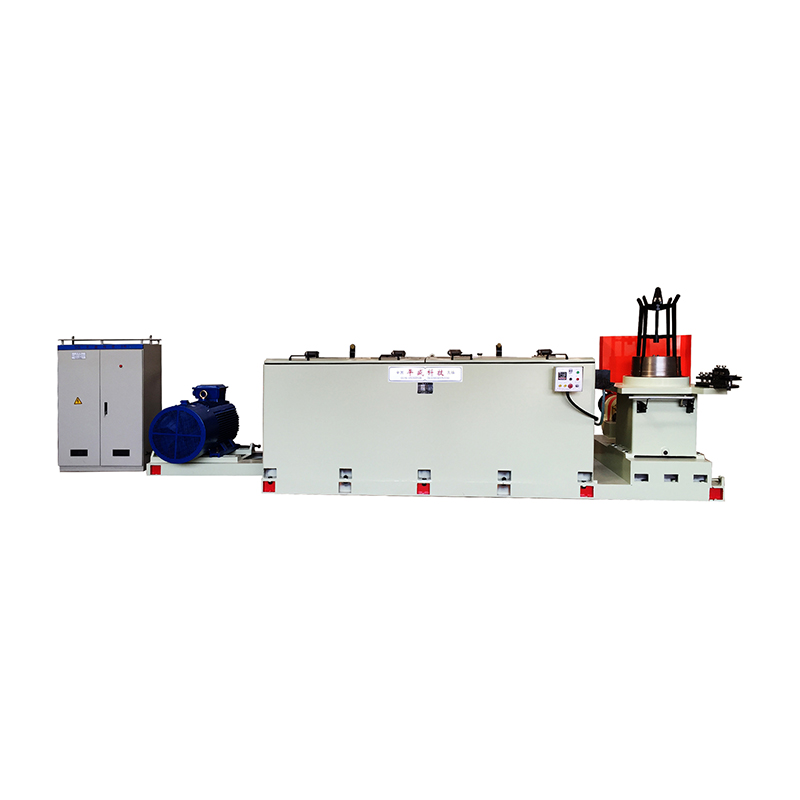

- 윤활 시스템 유형(유성, 수성 또는 혼합)

- 에이utomation level and control system (PLC/servo)

윤활 시스템 요구 사항

윤활 시스템은 습식 드로잉의 중요한 부분입니다. 안정적이고 균일한 윤활제 도포를 제공해야 합니다. 일부 시스템은 스프레이 노즐을 사용하고 다른 시스템은 침수 탱크를 사용합니다. 선택은 와이어 재질과 원하는 표면 마감에 따라 달라집니다. 막힘을 방지하고 일관된 성능을 보장하려면 정기적인 유지 관리가 필요합니다.

에이utomation and Control

현대식 습식 신선 기계는 정밀한 속도 제어 및 장력 관리를 위해 PLC 및 서보 모터를 사용합니다. 자동화를 통해 일관성이 향상되고 인건비가 절감되며 도면 매개변수를 쉽게 조정할 수 있습니다. 고급 모델에는 자동 다이 변경 및 와이어 품질 실시간 모니터링 기능도 있습니다.

유지 관리 및 문제 해결

최적의 성능을 유지하려면 습식 신선 기계에 정기적인 검사와 유지 관리가 필요합니다. 일반적인 문제로는 와이어 파손, 다이 마모, 윤활제 오염, 일관성 없는 와이어 직경 등이 있습니다. 이러한 문제를 즉시 해결하면 가동 중지 시간을 방지하고 생산 품질을 보장할 수 있습니다.

단선 방지

와이어 파손은 부적절한 장력, 마모된 다이 또는 불충분한 윤활로 인해 발생하는 경우가 많습니다. 장력 컨트롤러가 보정되었는지 확인하고 다이가 마모되면 교체하십시오. 안정적인 윤활 공급과 깨끗한 윤활유를 유지하면 파손률을 줄이는 데 도움이 됩니다.

다이 마모 및 교체

특히 단단한 재료를 그릴 때 드로잉 다이는 시간이 지남에 따라 마모됩니다. 다이 표면에 긁힘이나 변형이 있는지 정기적으로 검사하십시오. 일관된 와이어 직경과 표면 품질을 유지하려면 제조업체가 권장하는 일정에 따라 다이를 교체하십시오.

윤활유 품질 관리

오염된 윤활제는 표면 조도가 좋지 않고 다이 마모를 증가시킬 수 있습니다. 윤활 시스템을 여과하고 정기적으로 청소하십시오. 일관된 드로잉 성능을 보장하기 위해 윤활제 온도와 농도를 모니터링합니다.

결론

습식 와이어 드로잉 기계는 정확한 직경과 탁월한 표면 마감을 갖춘 금속 와이어를 생산하기 위한 효율적이고 고품질의 솔루션을 제공합니다. 마찰과 열을 줄이기 위해 윤활을 사용함으로써 이러한 기계는 더 높은 인발 속도, 더 낮은 다이 마모 및 향상된 와이어 품질을 달성할 수 있습니다. 올바른 기계를 선택하려면 재료 유형, 생산 능력 및 윤활 요구 사항을 고려해야 합니다. 적절한 설치 및 유지 관리를 통해 습식 신선 기계는 와이어 제조 효율성과 제품 신뢰성을 크게 향상시킬 수 있습니다.

en

en